PROBLEMS OF BASALT-FIBRE CONCRETE SOLUTIONS' PREPARATION

PROBLEMS OF BASALT-FIBRE CONCRETE SOLUTIONS' PREPARATION

Abstract

A brief analysis of literature data of the main features of basalt-fibre concrete mixtures preparation is carried out. Strength and deformation properties of basalt fibres and concrete with basalt fibres are compared. The influence of pre-treatment of fibres with hydrochloric acid and sodium hydroxide solutions is examined. The methods of fibres introduction into the mixture with preliminary grinding of fibres with cement and using a mixer with two nozzles have been tested. It was found that the use of a mixer with a double nozzle allows to obtain a mixture with a higher proportion of pulverized fibres. Pre-treatment of the fibres resulted in a reduction in the mobility of the mix and a 10% reduction in flexural tensile strength when using alkali and 5% when using acid. Grinding cement with fibres results in a uniform distribution of fibres and increased cement activity, but the grinding time with fibres should be limited due to fibre breakdown.

1. Введение

Одним из способов повышения прочностных свойств бетона является введение на стадии формования базальтовой фибры , . По заявлениям производителей фибры, ее введения позволяет увеличить прочность на растяжения при изгибе в 2 раза . При этом рекомендуемый расход фибры составляет от 1 до 25кг/м3 (до 1% от объема). Учитывая типичные значения модулей упругости и пределов прочности на растяжение базальтовых фибр в 60 ГПа и 3 ГПа и неармированного бетона 30 ГПа и 2МПа соответственно, теоретически, при условии полного разрыва всех фибр в сечении испытуемого образца, его предел прочности на растяжение может увеличиться в 15 раз. Однако практика показывает, что рост предела прочности на растяжение при изгибе у бетона, армированного базальтовой фиброй рекомендованными способами, далек даже от заявляемых производителями значений и составляет не более 35% , , .

Столь далекие от теоретически возможных значений прочности обусловлены рядом факторов. Наиболее важным является достижение равномерности распределения волокон в бетоне. Так, в работе рассмотрены несколько способов введения фибр: одновременная загрузка всех компонентов в смеситель; предварительное перемешивание фибр с цементом и водой; введение в раствор заранее подготовленной смеси диспергированных фибр с пластификатором и остаточной водой с использованием высокоскоростного роторного смесителя. В последнем случае удалось увеличить прочность на растяжение при изгибе до 65%.

Также важным фактором, влияющим на прочность фибробетона, является прочность сцепления волокон с цементным камнем. Механизмы сцепления могут быть как сугубо механическими, так и иметь химическую природу. Технология производства фибры включает в себя нанесения на их поверхность органических замасливателей. Очевидно, что наличие замасливателя существенно влияет как на процессы перемешивания так и на сцепление фибр с бетоном, а также на их коррозионную стойкость. Так, в работе показано, что модификация состава замасливателя позволяет изменять осадку конуса фибробетонного раствора в диапазоне от 5 до 10 см. В работах , , рассмотрены проблемы выщелачивания базальтовых фибр в цементных бетонах и пути модификации поверхности фибр для ее предотвращения.

Однако в большинстве работ слабо рассмотрено влияние нанесения покрытий на прочность сцепления волокон с цементной матрицей и механизмы разрушения образцов при нагружении. В настоящей работе рассматриваются различия некоторых свойств базальтофибробетона с фибрами без защитных покрытий и с таковыми.

2. Методика исследования

Для приготовления образцов использовались базальтовые фибры Cemmix длиной 12 мм, диаметром 15 мкм, песок строительный сеяный ООО «Диола», фракция до 1,2мм, портландцемент ООО «Ачинский цемент» ЦЕМ II/А-Ш 32,5Б. Одновременно формовались три образца-балочки 40×40×160 мм. Состав компонентов на один замес: песок 1000 г, цемент 500 г, вода 250 мл, фибры 10 г. Использовались три вида фибр: а) в промышленном замасливателе; б) выдержанные 24 часа в 10% растворе NaOH; в) выдержанные 24 часа в 10% растворе NaCl. После выдерживания фибры промывались дистиллированной водой и высушивались в естественных условиях.

Для улучшения равномерности распределения фибр в мелкозернистом бетоне применялись два способа: а) одновременное перемешивание всех компонентов миксером с двойной насадкой (со встречным вращением); б) предварительный помол цемента с фибрами в ножевоймельнице длительность 5 и 10 с (одна загрузка цемента 50 г и фибр 1 г).

Образцы твердели в нормальных условия 28 суток, после чего определялся предел прочности на растяжение при изгибе.

3. Результаты и их обсуждение

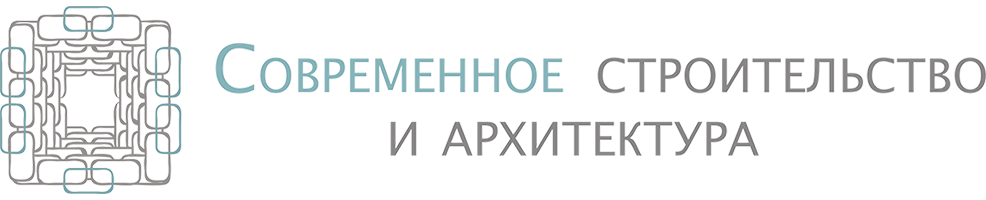

С помощью оптического микроскопа были получены изображения фибр до и после обработки щелочью и кислотой, рис. 1.

На необработанных фибрах видны неравномерно распределенные пятна замасливателя. На фибрах, обработанных щелочью замасливателя практически не наблюдается. После обработки кислотой замасливателя также нет, но изменился цвет фибр: он стал более светлым.

Рисунок 1 - Микрофотографии фибр

Примечание: А) без обработки; Б) выдержанные в растворе NaOH; В) выдержанные в растворе NaCl

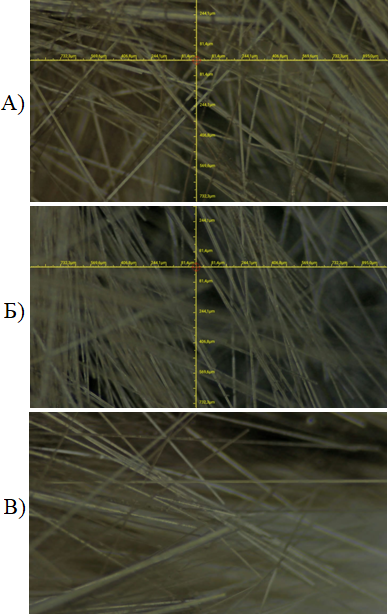

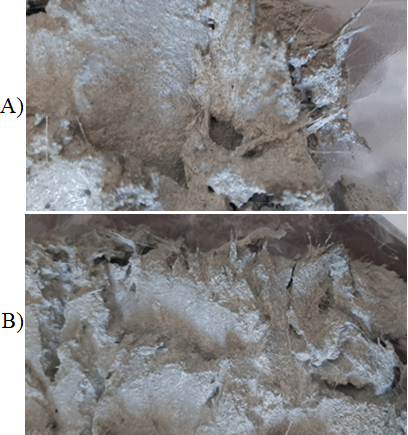

Рисунок 2 - Фибры, обработанные кислотой и щелочью

Примечание: А) обработанные кислотой; Б) обработанные щелочью

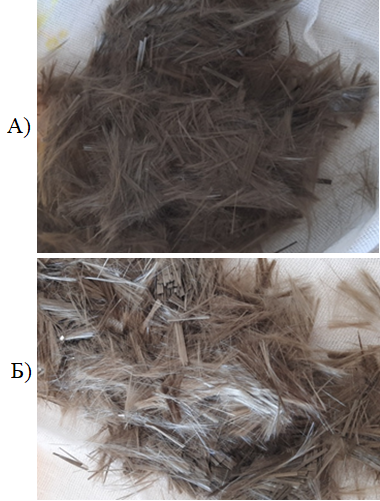

Рисунок 3 - Примеры смачивания фибр водой

Примечание: А) не обработанные; Б) обработанные щелочью; В) обработанные кислотой

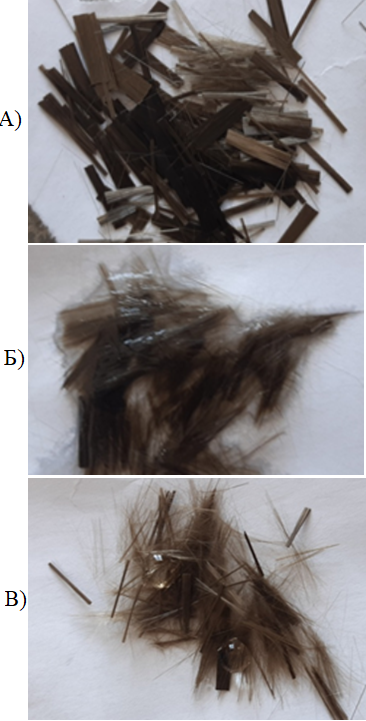

Рисунок 4 - Фотографии раствора с фибрами

Примечание: А) после замешивания лопаткой; Б) после замешивания миксером с двойной насадкой

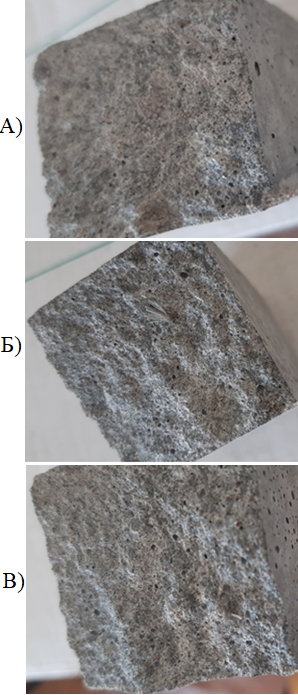

Рисунок 5 - Образцы после разрушения

Примечание: А) раствор перешивался миксером; Б) раствор перемешивался лопаткой; В) состав с предварительным помолом

Таблица 1 - Прочность образцов базальтофибробетона

Состав № | Наличие фибр | Обработка фибр | Время помола с фибрами, с | Перемешивание миксером с двойной насадкой | Предел прочности при изгибе, МПа |

1 | - | - | - | + | 6,6±0,2 |

2 | + | - | - | + | 6,9±0,3 |

3 | + | HCl | - | + | 6,5±0,2 |

4 | + | NaOH | - | + | 6,2±0,3 |

5 | - | - | 10 c | - | 7,2±0,2 |

6 | + | - | - | - | 7,5±0,3 |

7 | + | - | 10 c | - | 7,2±0,3 |

8 | + | - | 5 c | - | 8,0±0,4 |

Что касается использование обработки фибр щелочью и кислотой, то прочность образцов с такими фибрами наоборот снизилась до 5% по сравнению с неармированными образцами. А использование необработанных фибр привело к увеличению прочности лишь на те же 5%. Предполагалось, что обработка фибр приведет не только к удалению замаслевателя, ухудшающего прочность сцепления, но и за счет создания неровностей на поверхности приведет к ее увеличению. Необходимо отметить, что характер разрушения базальтофибробетонных образцов не отличался от разрушения неармированного бетона, а именно разрушение было хрупким, без типичной «полки» пластичного разрушения, характерного для дисперсно-армированного бетона. С другой стороны, не наблюдалось и «выдергивания» значительного количества фибр при разрушении. Некоторая парадоксальность результатов снижения прочности с увеличением дисперсности распределения волокон указывает на отсутствие их совместной работы с матрицей. Фактически базальтовые фибры как бы вносят участки дефектов в бетон.

4. Заключение

Таким образом, вопрос о целесообразности использования базальтовой фибры именно для увеличения предела прочности на растяжение бетона, на наш взгляд, остается открытым. Необходимо отметить, что теоретические прогнозы, основанные на значениях модуля упругости волокон и их предела прочности не совсем обоснованы, так как приводимые в литературе значения относятся возможно к самому начальному модулю упругости, а предел прочности волокон достигается при значительных удлинениях, не доступных для бетонной матрицы. Поэтому дальнейшую корректировку способов использования таких фибр в бетоне можно будет сделать только после полных дополнительных исследований механических свойств волокон, а также непосредственных экспериментов по определению их прочности сцепления с цементным камнем.