Analysis of the dependence of the thermophysical properties of wood-composite building materials on density

Analysis of the dependence of the thermophysical properties of wood-composite building materials on density

Abstract

The article is devoted to the problem of wood waste disposal in the Timber Processing Complex of the Russian Federation. A technology for producing building materials based on finely divided wood waste using cement binder is suggested. The production of wood-composite materials allows to solve environmental problems by reducing the volume of waste disposal and CO2 emissions during incineration. The paper describes methods for manufacturing and testing samples with different compositions of the building mixture. The dependence of the thermal conductivity of the obtained samples on density has been established. The research results confirm the feasibility of producing materials based on wood sawdust and their use in construction as structural or thermal insulation ones.

1. Введение

В настоящее время вопросы рационального использования древесины в Лесопромышленном комплексе являются наиболее актуальными. На территории РФ произрастает около 50% всех мировых запасов леса. Как известно, в процессе лесозаготовки и переработки древесины образуется значительное количество отходов, часть которых не используется как вторичное сырье, а сжигается или вывозится в отвалы.

Следует отметить, что в деревообрабатывающей промышленности, где задействован широкий спектр технологического оборудования, включающего раскряжевочные установки, лесопильные рамы, ленточнопильные, круглопильные станки и др., при производстве основной продукции образуется 38–40% древесных отходов, на долю опилок приходится 12%. В 2024 году объемы лесозаготовки в России достигли более 148 млн.м3. Из них на производство пиломатериалов пришлось 23,9 млн.м3, таким образом, количество мелкодисперсных отходов составило более 2,86 млн.м3 .

Современная практика утилизации данного вида отходов, заключающаяся преимущественно в их термической деструкции или складировании в отвалах, представляется экологически и экономически не целесообразной. Подобные методы приводят к негативному антропогенному воздействию на окружающую среду. Транспортировка данного вида отходов, характеризующихся высокой насыпной плотностью, сопряжена со значительными материальными затратами для предприятий.

С точки зрения рационализации лесопользования и необходимости устойчивого управления лесными ресурсами, разработка комплексных систем безотходной переработки древесного сырья приобретает особую актуальность. Реализация таких технологических решений позволит не только минимизировать экологический ущерб от деятельности деревообрабатывающих предприятий, но и повысить их экономическую эффективность за счет вовлечения вторичных ресурсов в производственный цикл.

Композиционные материалы на основе древесных отходов находят широкое применение в строительной отрасли, включая возведение несущих конструкций и межкомнатных перегородок, в малоэтажном домостроении и т.д. Знаменитые ученые (И.Х. Назанашвили, П.Н. Ершов, и др.) , внесли особый вклад в вопросы рационального использования древесных отходов в получении композиционных материалов различного назначения. Известен мировой опыт применения композиционных материалов на основе древесных отходов в строительстве, таких как дюрисол, вудстоун, арболит, королит и др. Что касается национальной практики, то в СССР действовали более сотни участков по производству блоков из арболита. Для его производства используют крупные фракции древесных отходов, такие как технологическая щепа. В цементно-стружечных плитах применяют древесную стружку, полученную на специализированном технологическом оборудовании. Таким образом, для производства наиболее распространенных композиционных материалов требуется дополнительное оборудование для измельчения древесины. Опилкобетоны, производимые на основе древесных опилок в своем составе содержат песок, который необходимо дополнительно транспортировать на предприятия, что экономически не выгодно , , .

Поэтому целью нашей работы является получение древесно-композиционных материалов на основе мелкодисперсных отходов древесины без применения специального оборудования для их доизмельчения и исследование их теплофизических свойств.

2. Методы и принципы исследования

В нашем исследовании были разработаны составы строительных смесей с возможностью их использования в производстве строительных блоков.

Образцы для определения теплофизических свойств были изготовлены в виде кубов с размерами ребра 100 мм. Состав смесей включал: портландцемент марки М400 в качестве основного связующего компонента (насыпная плотность 1160 кг/м3), древесные опилки хвойных пород, размером 2–5 мм (насыпная плотность 118 кг/м3) и химические добавки для улучшения свойств получаемых материалов.

Опилки предварительно высушивались до влажности 25%. Химические добавки, такие как жидкое стекло и сернокислый алюминий Al2(SO4)3 разводили в воде до полного растворения. В емкость для замеса раствора, укладывалось необходимое количество древесного наполнителя. Далее в нее заливалась вода с растворенными добавками. Опилки в растворе вымачивались в течение одних суток. Через 24 часа добавляли цемент и тщательно перемешивали раствор до однородного состояния. После этого опалубка для изготовления образцом заполнялась смесью на 1/3 и трамбовалась стальной болванкой с высоты 100 мм. Затем укладывался второй слой раствора и трамбовался и т.д. до полного заполнения формы. Распалубка образцов производилась через 24 ч. Образцы укладывали на прокладки и высушивались до постоянной влажности при температуре 20-23°С. При проведении эксперимента было изготовлено 3 серии образцов (по 5 шт. каждого вида) с составами смесей, приведенных в таблице 1. На 28-е сутки определяли плотность и теплопроводность полученных образцов в соответствии с ГОСТ 17177-94.

Таблица 1 - Состав смеси для образцов древесно-композиционного материала

Серия | Опилки, кг | Цемент, кг | Вода, кг | Сернокислый алюминий, кг | Жидкое стекло, кг |

1 | 0,393 | 1,771 | 1,848 | 0,012 | 0,177 |

2 | 0,393 | 1,997 | 2,077 | 0,012 | 0,198 |

3 | 0,393 | 2,186 | 2,305 | 0,012 | 0,219 |

Рисунок 1 - Образцы строительного материала на основе древесных отходов

Образцы, имеющие разнотолщинность и отклонение от плоскостности более 0,5 мм, шлифовали, а затем высушивали. Толщину образца измеряли штангенциркулем с погрешностью не более 0,1 мм в четырех углах на расстоянии (50±5) мм от вершины угла и посередине каждой стороны. За толщину образца принималось среднее арифметическое значение результатов всех измерений.

Перед началом испытаний образцы взвешивались. Образец устанавливался между теплообменниками. Устанавливались заданные значения температуры теплообменников. Перепад температуры на поверхностях высушенного образца должен быть 10–30°С при средней температуре испытания образца от - 40°С до + 40°С. После установления стационарного теплового состояния образца в течение 30 мин последовательно проводили десять измерений термо-ЭДС преобразователей теплового потока и температуры. Тепловое состояние образца считалось стационарным, если три последовательных измерения термо-ЭДС от преобразователей теплового потока, производимые через каждые 10 мин имели отклонения не более 5% их среднего значения. После окончания измерений образцы взвешивались.

3. Основные результаты

В результате проведенного исследования были определены плотность и коэффициенты теплопроводности трех серий образцов древесно-композиционных материалов с различными составами строительных смесей. Полученные данные приведены в таблице 2.

Таблица 2 - Тепло-физические свойства древесно-композиционного материала

Серия | № образца | Объем, м3 | Масса, кг | Плотность, кг/м3 | Коэффициент теплопроводности, Вт/м*0C |

1 | 1 | 0,0009506 | 0,771 | 811 | 0,153 |

2 | 0,0009603 | 0,784 | 816 | 0,159 | |

3 | 0,0009604 | 0,784 | 816 | 0,161 | |

4 | 0,0009606 | 0,786 | 818 | 0,162 | |

5 | 0,001000 | 0,820 | 820 | 0,163 | |

2 | 1 | 0,0009488 | 0,793 | 836 | 0,168 |

2 | 0,0009488 | 0,795 | 838 | 0,168 | |

3 | 0,0009504 | 0,804 | 846 | 0,17 | |

4 | 0,0009506 | 0,804 | 846 | 0,17 | |

5 | 0,0009604 | 0,816 | 850 | 0,172 | |

3 | 1 | 0,0009488 | 0,888 | 936 | 0,183 |

2 | 0,0009502 | 0,901 | 948 | 0,188 | |

3 | 0,0009506 | 0,903 | 950 | 0,19 | |

4 | 0,0009608 | 0,915 | 952 | 0,193 | |

5 | 0,0009608 | 0,915 | 952 | 0,192 |

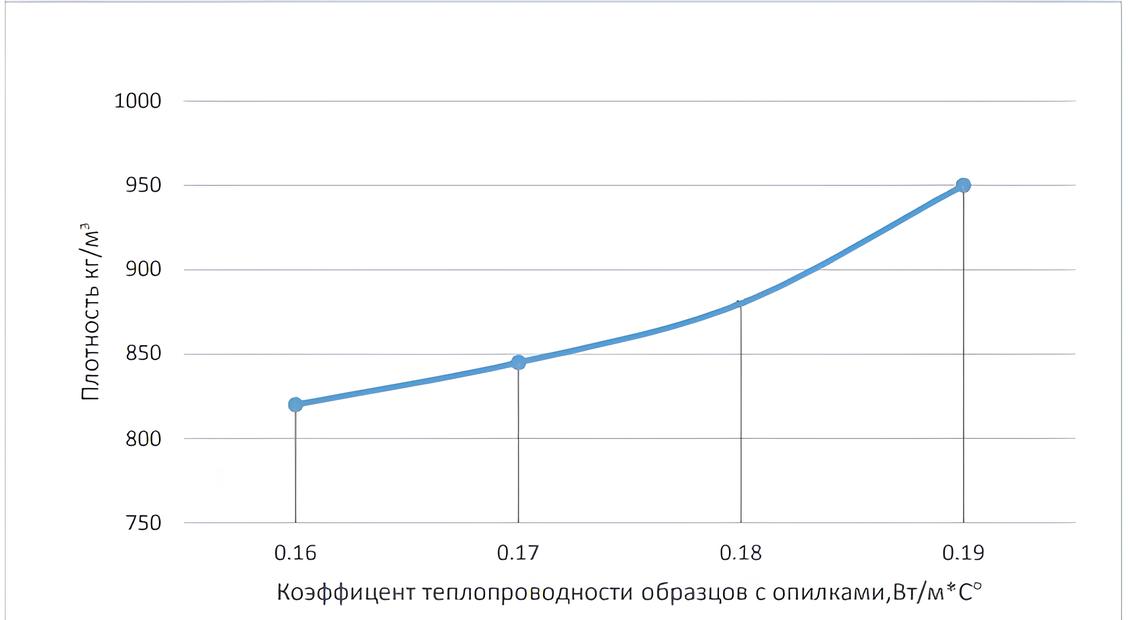

Анализируя данные таблицы 2 можно сделать выводы, что для древесно-композиционных материалов на основе древесных опилок с увеличением плотности увеличивается теплопроводность.

На основании полученных данных был построен график зависимости среднего коэффициента теплопроводности от их плотности для каждой серии образцов, приведенный на рисунке 2.

Рисунок 2 - График зависимости коэффициента теплопроводности древесно-композиционного материала от плотности

4. Заключение

Полученные древесно-композиционные материалы на основе древесных опилок серий 1 и 2 имеют коэффициенты теплопроводности 0,16-0,17 Вт/м*°С, что позволяет отнести их к теплоизоляционным строительным материалам. Чем ниже показатель теплопроводности, тем лучше материал удерживает тепло. Таким образом, составы смесей этих серий могут быть рекомендованы для производства стеновых материалов используемых без дополнительного утепления.

Состав смеси для образцов серии 3 позволяет получить строительный материал с коэффициентом теплопроводности 0,19 Вт/м*°С, который может быть рекомендован к использованию в качестве конструкционного.

В настоящее время вопросы утилизации и переработки древесных отходов являются актуальными. Предложенный вариант применения древесных отходов позволит решить проблему сохранения окружающей среды, минимизировать количество выбросов CO2 образующихся при сжигании древесных отходов, эффективно использовать природные ресурсы.

В результате работы мы получили образцы древесно-композиционных материалов на основе мелкодисперсных отходов древесины трех серий, отличающихся различным составом и провели исследования их теплофизических свойств. Результаты проведенных исследований показали, что данные материалы можно использовать в строительстве в качестве теплоизоляционного или конструкционного материала. В дальнейших исследованиях планируем продолжить работу в данном направлении и изучить физико-механические свойства (прочность, водопоглощение, морозостойкость и др.).