ПРОБЛЕМЫ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОБЕТОННЫХ РАСТВОРОВ

ПРОБЛЕМЫ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОБЕТОННЫХ РАСТВОРОВ

Аннотация

Проведен краткий анализ литературных данных основных особенностей приготовления базальтофибробетонных смесей. Сопоставляются прочностные и деформативные свойства базальтовых волокон и бетона с базальтовой фиброй. Рассмотрено влияние предварительной обработки фибр растворами соляной кислоты и гидроксида натрия. Опробованы способы введения фибр в смесь с предварительным помолом волокон с цементом и с использованием миксера с двумя насадками. Выявлено, что использование миксера с двойной насадкой позволяет получить смесь с большей долей распушенных волокон. Предварительная обработка фибр приводила к уменьшению подвижности смеси и снижению прочности на растяжение при изгибе на 10% при использовании щелочи и на 5% при использовании кислоты. Помол цемента с фиброй приводит к равномерному распределению фибр и увеличению активности цемента, но время помола с фиброй должно быть ограничено вследствие разрушения волокон.

1. Введение

Одним из способов повышения прочностных свойств бетона является введение на стадии формования базальтовой фибры , . По заявлениям производителей фибры, ее введения позволяет увеличить прочность на растяжения при изгибе в 2 раза . При этом рекомендуемый расход фибры составляет от 1 до 25кг/м3 (до 1% от объема). Учитывая типичные значения модулей упругости и пределов прочности на растяжение базальтовых фибр в 60 ГПа и 3 ГПа и неармированного бетона 30 ГПа и 2МПа соответственно, теоретически, при условии полного разрыва всех фибр в сечении испытуемого образца, его предел прочности на растяжение может увеличиться в 15 раз. Однако практика показывает, что рост предела прочности на растяжение при изгибе у бетона, армированного базальтовой фиброй рекомендованными способами, далек даже от заявляемых производителями значений и составляет не более 35% , , .

Столь далекие от теоретически возможных значений прочности обусловлены рядом факторов. Наиболее важным является достижение равномерности распределения волокон в бетоне. Так, в работе рассмотрены несколько способов введения фибр: одновременная загрузка всех компонентов в смеситель; предварительное перемешивание фибр с цементом и водой; введение в раствор заранее подготовленной смеси диспергированных фибр с пластификатором и остаточной водой с использованием высокоскоростного роторного смесителя. В последнем случае удалось увеличить прочность на растяжение при изгибе до 65%.

Также важным фактором, влияющим на прочность фибробетона, является прочность сцепления волокон с цементным камнем. Механизмы сцепления могут быть как сугубо механическими, так и иметь химическую природу. Технология производства фибры включает в себя нанесения на их поверхность органических замасливателей. Очевидно, что наличие замасливателя существенно влияет как на процессы перемешивания так и на сцепление фибр с бетоном, а также на их коррозионную стойкость. Так, в работе показано, что модификация состава замасливателя позволяет изменять осадку конуса фибробетонного раствора в диапазоне от 5 до 10 см. В работах , , рассмотрены проблемы выщелачивания базальтовых фибр в цементных бетонах и пути модификации поверхности фибр для ее предотвращения.

Однако в большинстве работ слабо рассмотрено влияние нанесения покрытий на прочность сцепления волокон с цементной матрицей и механизмы разрушения образцов при нагружении. В настоящей работе рассматриваются различия некоторых свойств базальтофибробетона с фибрами без защитных покрытий и с таковыми.

2. Методика исследования

Для приготовления образцов использовались базальтовые фибры Cemmix длиной 12 мм, диаметром 15 мкм, песок строительный сеяный ООО «Диола», фракция до 1,2мм, портландцемент ООО «Ачинский цемент» ЦЕМ II/А-Ш 32,5Б. Одновременно формовались три образца-балочки 40×40×160 мм. Состав компонентов на один замес: песок 1000 г, цемент 500 г, вода 250 мл, фибры 10 г. Использовались три вида фибр: а) в промышленном замасливателе; б) выдержанные 24 часа в 10% растворе NaOH; в) выдержанные 24 часа в 10% растворе NaCl. После выдерживания фибры промывались дистиллированной водой и высушивались в естественных условиях.

Для улучшения равномерности распределения фибр в мелкозернистом бетоне применялись два способа: а) одновременное перемешивание всех компонентов миксером с двойной насадкой (со встречным вращением); б) предварительный помол цемента с фибрами в ножевоймельнице длительность 5 и 10 с (одна загрузка цемента 50 г и фибр 1 г).

Образцы твердели в нормальных условия 28 суток, после чего определялся предел прочности на растяжение при изгибе.

3. Результаты и их обсуждение

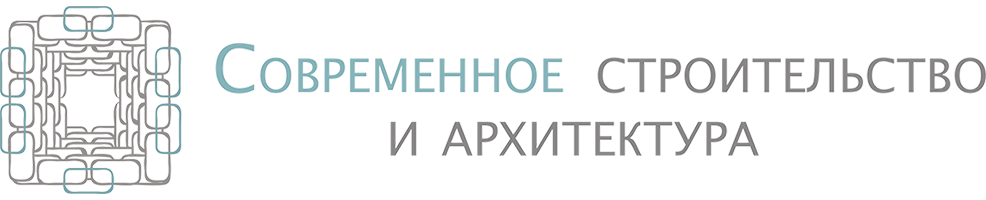

С помощью оптического микроскопа были получены изображения фибр до и после обработки щелочью и кислотой, рис. 1.

На необработанных фибрах видны неравномерно распределенные пятна замасливателя. На фибрах, обработанных щелочью замасливателя практически не наблюдается. После обработки кислотой замасливателя также нет, но изменился цвет фибр: он стал более светлым.

Рисунок 1 - Микрофотографии фибр

Примечание: А) без обработки; Б) выдержанные в растворе NaOH; В) выдержанные в растворе NaCl

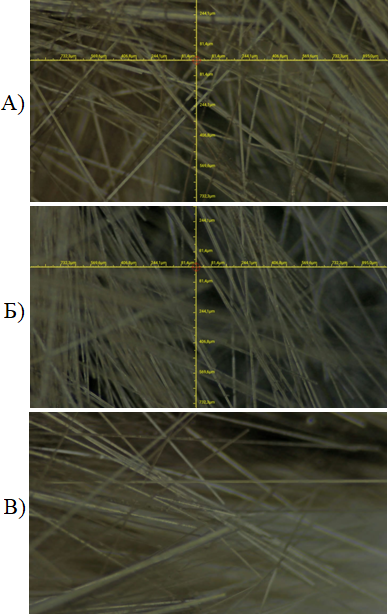

Рисунок 2 - Фибры, обработанные кислотой и щелочью

Примечание: А) обработанные кислотой; Б) обработанные щелочью

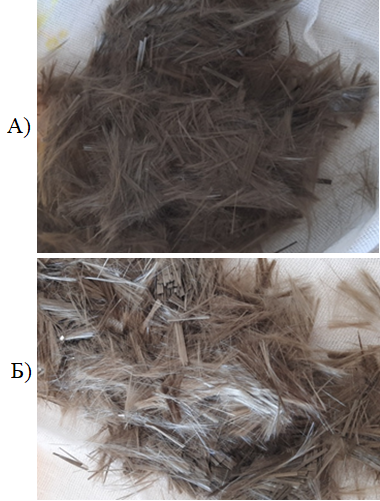

Рисунок 3 - Примеры смачивания фибр водой

Примечание: А) не обработанные; Б) обработанные щелочью; В) обработанные кислотой

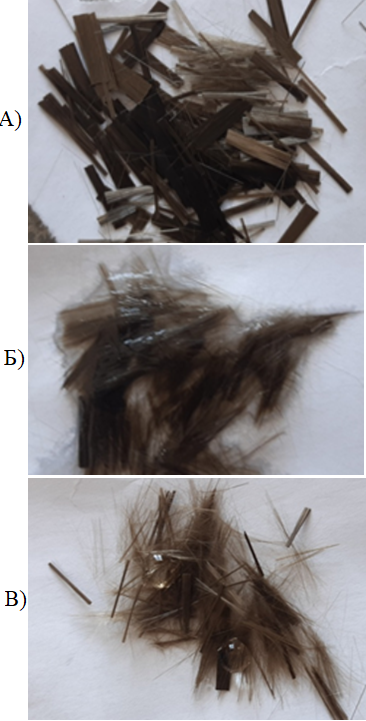

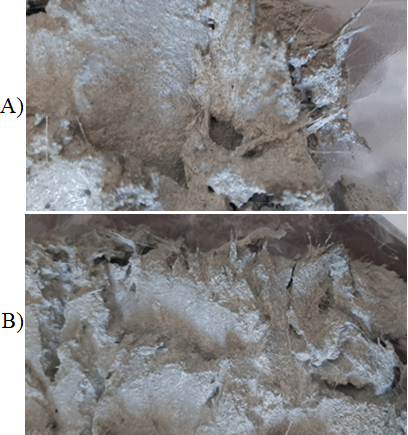

Рисунок 4 - Фотографии раствора с фибрами

Примечание: А) после замешивания лопаткой; Б) после замешивания миксером с двойной насадкой

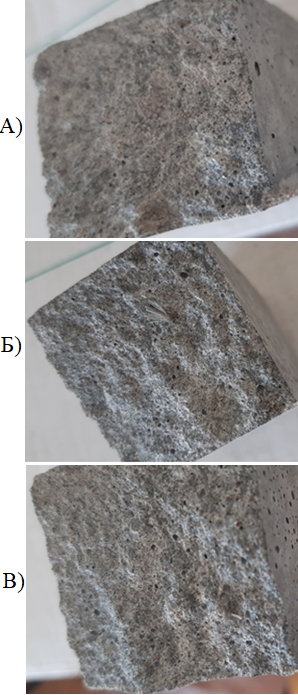

Рисунок 5 - Образцы после разрушения

Примечание: А) раствор перешивался миксером; Б) раствор перемешивался лопаткой; В) состав с предварительным помолом

Таблица 1 - Прочность образцов базальтофибробетона

Состав № | Наличие фибр | Обработка фибр | Время помола с фибрами, с | Перемешивание миксером с двойной насадкой | Предел прочности при изгибе, МПа |

1 | - | - | - | + | 6,6±0,2 |

2 | + | - | - | + | 6,9±0,3 |

3 | + | HCl | - | + | 6,5±0,2 |

4 | + | NaOH | - | + | 6,2±0,3 |

5 | - | - | 10 c | - | 7,2±0,2 |

6 | + | - | - | - | 7,5±0,3 |

7 | + | - | 10 c | - | 7,2±0,3 |

8 | + | - | 5 c | - | 8,0±0,4 |

Что касается использование обработки фибр щелочью и кислотой, то прочность образцов с такими фибрами наоборот снизилась до 5% по сравнению с неармированными образцами. А использование необработанных фибр привело к увеличению прочности лишь на те же 5%. Предполагалось, что обработка фибр приведет не только к удалению замаслевателя, ухудшающего прочность сцепления, но и за счет создания неровностей на поверхности приведет к ее увеличению. Необходимо отметить, что характер разрушения базальтофибробетонных образцов не отличался от разрушения неармированного бетона, а именно разрушение было хрупким, без типичной «полки» пластичного разрушения, характерного для дисперсно-армированного бетона. С другой стороны, не наблюдалось и «выдергивания» значительного количества фибр при разрушении. Некоторая парадоксальность результатов снижения прочности с увеличением дисперсности распределения волокон указывает на отсутствие их совместной работы с матрицей. Фактически базальтовые фибры как бы вносят участки дефектов в бетон.

4. Заключение

Таким образом, вопрос о целесообразности использования базальтовой фибры именно для увеличения предела прочности на растяжение бетона, на наш взгляд, остается открытым. Необходимо отметить, что теоретические прогнозы, основанные на значениях модуля упругости волокон и их предела прочности не совсем обоснованы, так как приводимые в литературе значения относятся возможно к самому начальному модулю упругости, а предел прочности волокон достигается при значительных удлинениях, не доступных для бетонной матрицы. Поэтому дальнейшую корректировку способов использования таких фибр в бетоне можно будет сделать только после полных дополнительных исследований механических свойств волокон, а также непосредственных экспериментов по определению их прочности сцепления с цементным камнем.