ВЛИЯНИЕ ЗОЛЫ-УНОСА ТЕПЛОЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА ГОРОДА КАЗАНИ НА ПРОЦЕССЫ СПЕКАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

ВЛИЯНИЕ ЗОЛЫ-УНОСА ТЕПЛОЭНЕРГЕТИЧЕСКОГО КОМПЛЕКСА ГОРОДА КАЗАНИ НА ПРОЦЕССЫ СПЕКАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

Аннотация

Золошлаковые отходы предприятий теплоэнергетического комплекса представляют собой комплексные минеральные добавки, позволяющие улучшать свойства керамических изделий. На этапе формования и сушки изделий сырцов золовые добавки работают как отощители, снижая воздушную усадку глинистой шихты, в процессе обжига — участвуют в процессах спекания керамической массы. Электронно-микроскопические исследования показали, что в формирующейся низкообжиговой керамике силикатные микросферы золы-уноса вступают в контактные взаимодействия с минеральным веществом. При высоких температурах сферические частички сначала размягчаются, а затем переходят в силикатный расплав. Фазовый переход осуществляется под влиянием плавней, понижающих температуру плавления золовых частиц. На контактах с аморфизирующимися глинистыми минералами силикатные микросферы образуют точечные кристаллизационные контакты. При этом их сферический облик не меняется. На контактах с зернами полевых шпатов плавление силикатных микросфер идет более интенсивно. Частички золы-уноса частично растворяются при взаимодействии с щелочными агентами силикатного расплава, приобретая облик полусфер. Наиболее слабо процессы плавления силикатных микросфер проявляются в точках соприкосновения с зернами кварца. Сплавление идет за счет кремнезема стенок частичек золы-уноса. Полученные результаты исследований носят фундаментальный характер, позволяя как модифицировать состав керамической шихты, так и оптимизировать технологию обжига изделий с добавками золы-уноса.

1. Введение

Золошлаковые отходы, являющиеся побочным продуктом сжигания твердого энергетического топлива на тепловых электростанциях (ТЭС) и теплоцентралях (ТЭЦ), находят широкое применение в производстве строительных материалов , , . Основное их предназначение заключается в модификации свойств строительных композитных изделий. Для этого экспериментальным образом подбирается оптимальное количество золовой добавки, подмешиваемой в состав природного сырья, при котором конечное изделие приобретет несколько повышенные физико-механические параметры. Вторичное использование золошлаковых отходов в строительной промышленности с одной стороны снижает экологическую нагрузку на окружающую природную среду, с другой — к экономии природных ресурсов, с третьей — к снижению себестоимости готовых изделий. Наиболее предпочтительным направлением промышленного рециклинга отходов ТЭЦ является производство керамических изделий , , , . На сегодняшний день, высокие темпы строительства жилых зданий и социально значимых объектов инфраструктуры, требуют потребления большого количества керамических кирпичей различной номенклатуры . Поэтому предприятия по изготовлению клинкерных кирпичей, расположенные поблизости от ТЭС и ТЭЦ, по возможности экспериментируют с минеральными золовыми добавками, в целях, как удешевления производства, так и получения изделий с новыми свойствами. В рамках концепции промышленной утилизации золошлаковых отходов в производстве керамических изделий было проведено изучение влияния золового наполнителя ТЭЦ города Казани на процессы спекания глинистой шихты.

2. Методы и принципы исследования

Объектом исследования являлось глинистое сырье Ключищинского месторождения Верхнеуслонского района Республики Татарстан, представленное четвертичными суглинками, к которому добавлялся золовый наполнитель. Основным методом исследования являлся электронно-микроскопический анализ сколов керамических черепков, позволяющий детализировать особенности взаимодействия минеральных частиц сырья с золовым наполнителем в точках контактных взаимодействий. В качестве вспомогательных методов служили рентгенографический и рентгенофлуоресцентный методы анализа. Первый позволяет определить минеральный состав исходного глинистого сырья и золошлаковых отходов, второй — элементный химический состав, выраженный в оксидной форме. Электронно-микроскопический анализ проводился на сканирующем электронном микроскопе FEI XL-30ESEM (FEI, Нидерланды). Съемка образцов осуществлялась в режиме высокого вакуума при ускоряющем напряжении 20 кэВ. На исследуемые образцы предварительно напылялся проводящий слой углерода, толщиной ~30 нм. Рентгенофазовый анализ осуществлялся на рентгеновском дифрактометре D2 Phaser (Bruker, Германия). Съемка осуществлялась в следующем режиме: напряжение рентгеновской трубки — 30 кВ, ток — 30 мА, шаг сканирования — 0,02°, скорость — 1 град./мин. Диапазон углов сканирования в геометрии Брэгга-Брентано составлял от 3 до 40°. Исследование элементного состава проводилось на рентгенофлуоресцентном волнодисперсионном спектрометре S8 Tiger (Bruker, Германия), на порошковых образцах.

3. Результаты и их обсуждение

По данным рентгенографического анализа, глинистое сырье Ключищинского месторождения характеризуется полиминеральным составом. Глинистая компонента представлена смешаннослойной фазой иллит-монтмориллонитового состава (41–58%), с примесью иллита (3–4%), хлорита (⁓1%) и каолинита (⁓1%). Совместно с глинистыми минералами, в составе породы присутствуют обломки минералов кварца (32–46%), альбита (5–7%) и микроклина (3–4%). Из аутигенных минералов отмечается кальцит (1–2%). Соотношение минеральных фаз меняется по разрезу карьера, что затрудняет процесс изготовления керамических изделий. В целях усреднения минерального состава глины, на предприятии формируют площадки промежуточного складирования сырья в виде конуса. Рентгенофлуоресцентный анализ показал, что глинистое сырье состоит из следующих элементов: SiO2 — 65,31-70,15%, Al2O3 — 10,29-12,74%, Fe2O3 — 3,07-5,33%, TiO2 — 0,37-0,89%, CaO — 1,12-5,34%, MgO — 1,17-1,96%, K2O — 1,65-2,35%, Na2O — 0,81-1,0%, ППП – 4,86%, SO3 — менее 0,05%.

Золошлаковые отходы, по данным рентгенографических исследований, представлены, в основном, аморфной стекловатой фазой, дающей на спектрах широкое гало в области брэгговских углов 20–45о. Кристаллические фазы присутствуют в меньшем количестве. В их составе отмечается кварц, микроклин, альбит, муллит, гематит и магнетит. Элементный состав отходов выглядит следующим образом: SiO2 — 60,53%, Al2O3 — 28,03%, ∑Fe2О3+FeО — 7,17%, СаО — 1,08%, ∑Na2О+K2O — 2,10%, TiO2 — 0,75%, SO3 — 0,28%, P2O5 — 0,24%.

Как видно из результатов химического анализа, глинистое сырье и золошлаковые отходы близки по составу между собой, что позволяет предположить об их хорошей совместимости и отсутствии негативных взаимодействий в процессе спекания керамической шихты. Согласно ранее проведенным исследованиям, было установлено, что оптимальное количество золовой добавки в глинистую массу составляет 15–20% . Учитывая это, были подготовлены искусственные смеси в соотношении глина 85%, зола — 15%. Смеси под давлением формовались в кубические изделия, которые в течение 6 часов обжигались в муфельной печи при температуре 950оС. За это время шихта достигала высокой прочности за счет спекания компонентов многофазовых керамических масс. Рентгенографические исследования керамических черепков показали, что в процессе спекания произошли существенные изменения исходного минерального состава глинистого сырья. В первую очередь это коснулось глинистых минералов. Иллит-монтмориллонит, иллит, хлорит и каолинит за счет термической диссоциации полностью разрушились, частично преобразовавшись в аморфную стекловатую фазу, которая на рентгеновских спектрах дает широкое гало в интервале брэгговских углов 20–45о. Также полностью разложился кальцит, перейдя в оксид кальцита. Кварц, альбит и микроклин, являющиеся тугоплавкими минералами, не претерпели изменений, их количество осталось на прежнем уровне. Обращает внимание уширение на рентгеновских спектрах диагностических отражений микроклина и альбита, указывающее на возникновение напряжений и дефектов в кристаллической решетке минералов, предвестников их разрушения. Процессы обжига керамической шихты, сопровождающиеся окислением железосодержащих минералов, привели к появлению в составе изделий гематита (Fe2O3), придающих красную окраску обожженным образцам. Широкие диагностические отражения гематита указывают на низкую степень структурного совершенства минерала, характерную для всех новообразованных фаз в керамических материалах. Во всех образцах, содержащих золошлаковую добавку, содержание гематита несколько выше, по сравнению с эталонными образцами без добавки.

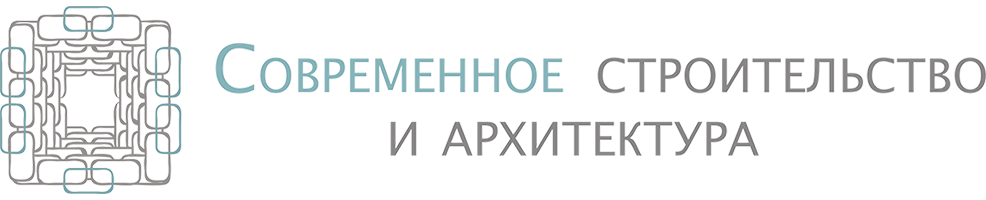

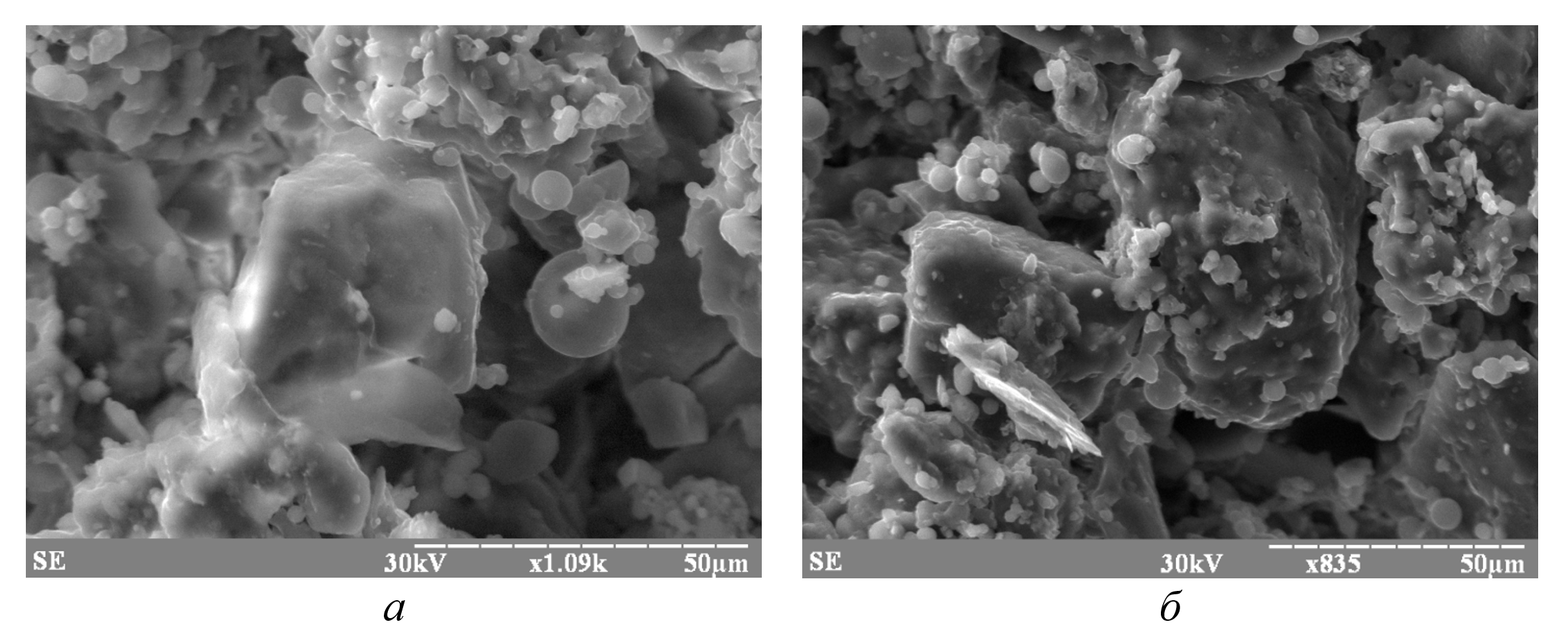

Изучение сколов обожженной керамики с помощью электронной микроскопии позволило установить неоднородное строение керамических изделий, обусловленное, с одной стороны, текстурированием частичек глинистых минералов, с другой — неравномерным распределением минералов отощителей, изначально присутствующих в самом глинистом сырье и в составе золошлаковой добавки. Если посмотреть на срезы образцов, то можно увидеть их зональное строение. Краевые части сложены глинистыми чешуйками, расположенными плоскопараллельно между собой, соприкасаясь базальными плоскостями. В центральной части — глинистые чешуйки расположены более неупорядочено, хаотично. Кроме того, по краям отмечается относительно небольшое количество включений минералов отощителей. Основная часть золошлакового наполнителя и аллотигенных зерен кварца и полевых шпатов сконцентрирована во внутренних центральных частях изделий. На нижеприведенных фотографиях поверхностей сколов с периферии и центральной части образца отчетливо видна анизотропия структуры керамического черепка (рис. 1). Внешняя зона изделия представлена аксиально ориентированными аморфизированными чешуйками глинистых минералов, которые в процессе термического преобразования сохранили свою ориентировку, спекшись базальными плоскостями, за счет чего внешний слой приобрел повышенную плотность и меньшую пористость. Преобладает тонкая межагрегатная пористость с щелевидными каналами, раскрытостью от 10 до 20 мкм. Внутренняя часть изделий характеризуется наличием более рыхлой структурной упаковкой минеральных зерен. Здесь в большем количестве сконцентрированы обломки минералов и кремнистые микросферы золошлаковой добавки. Зерна кварца, полевых шпатов и чешуйки мусковита создают центры коагуляции, концентрируя вокруг себя глинистые агрегаты — шихты. При обжиге они же являются очагами спекания глинистой массы, образуя по периферии жидкофазную пленку силикатного расплава, чему в значительной степени способствуют плавни. За счет этого отдельные компоненты глинистой массы связываются в единый композитный материал. В процессе спекания глинистые агрегаты, связующие минеральные зерна, уменьшаются в размерах, что приводит к образованию в керамическом черепке связанных пор, размером 10–50 мкм. Силикатные и алюмосиликатные микросферы золы-уноса, имеющие размеры 5–10 мкм, при формовании изделий-сырцов внедряются в структуру глинистых агрегатов, окружающих зерна минералов отощителей, выполняя функцию матрикса. Наличие микросфер в изделии, в какой-то степени, препятствует усадке объема глинистых агрегатов, снижая пористость керамических черепков.

Рисунок 1 - Фотографии поверхностей сколов керамического изделия с внешней и внутренней части:

а - внешняя часть керамического черепка; б - внутренняя часть керамического черепка

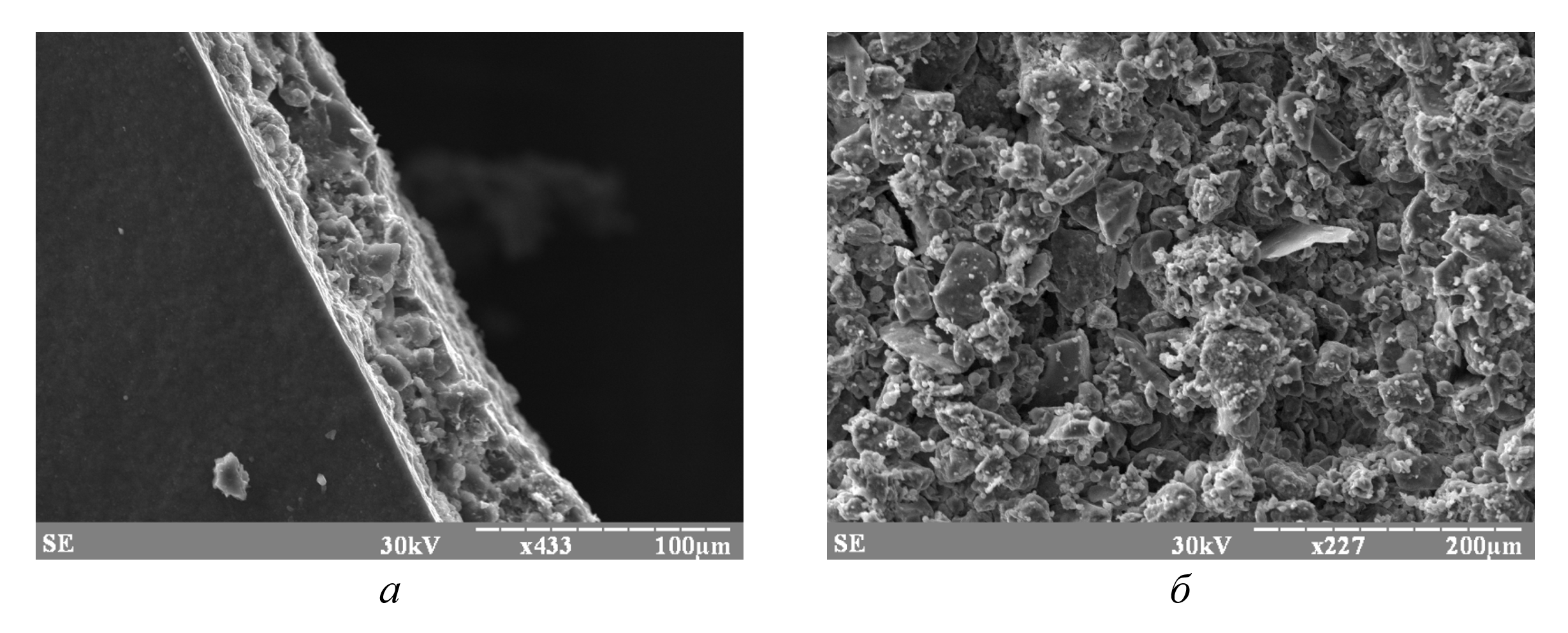

Рисунок 2 - Фотографии поверхностей сколов керамических изделий в участках взаимодействия аморфизированных частичек глинистых минералов с силикатными микросферами золы-уноса:

а - срастание глинистых минералов с поверхностями микросфер золы-уноса; б - срастание кремнистых микросфер в агрегаты на базальной поверхности глинистых минералов

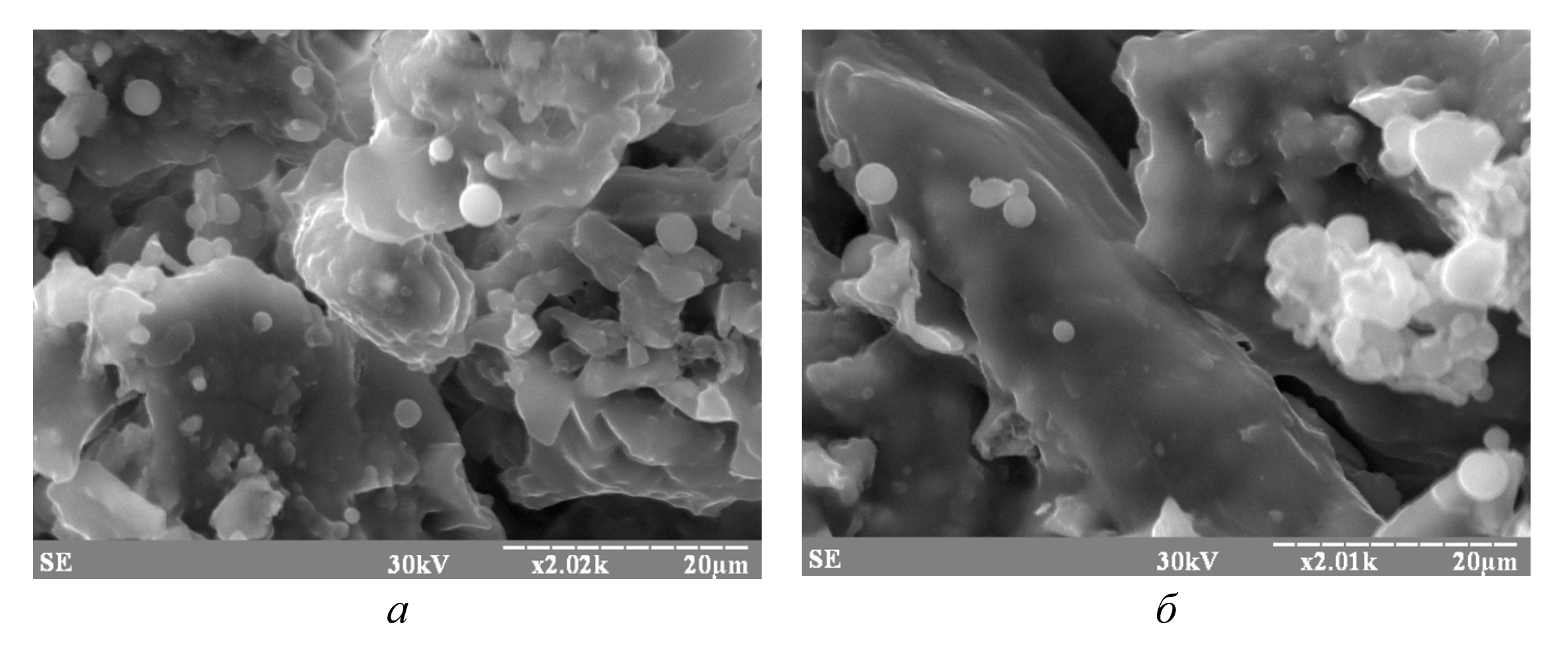

Рисунок 3 - Фотографии поверхностей сколов керамических изделий в участках взаимодействия силикатных и алюмосиликатных микросфер в полостях открытых пор:

а - микросферы золы-уноса, перемещенные в полости пор; б - срастание микросфер золы-уноса с образованием кристаллизационных мостиков в порах

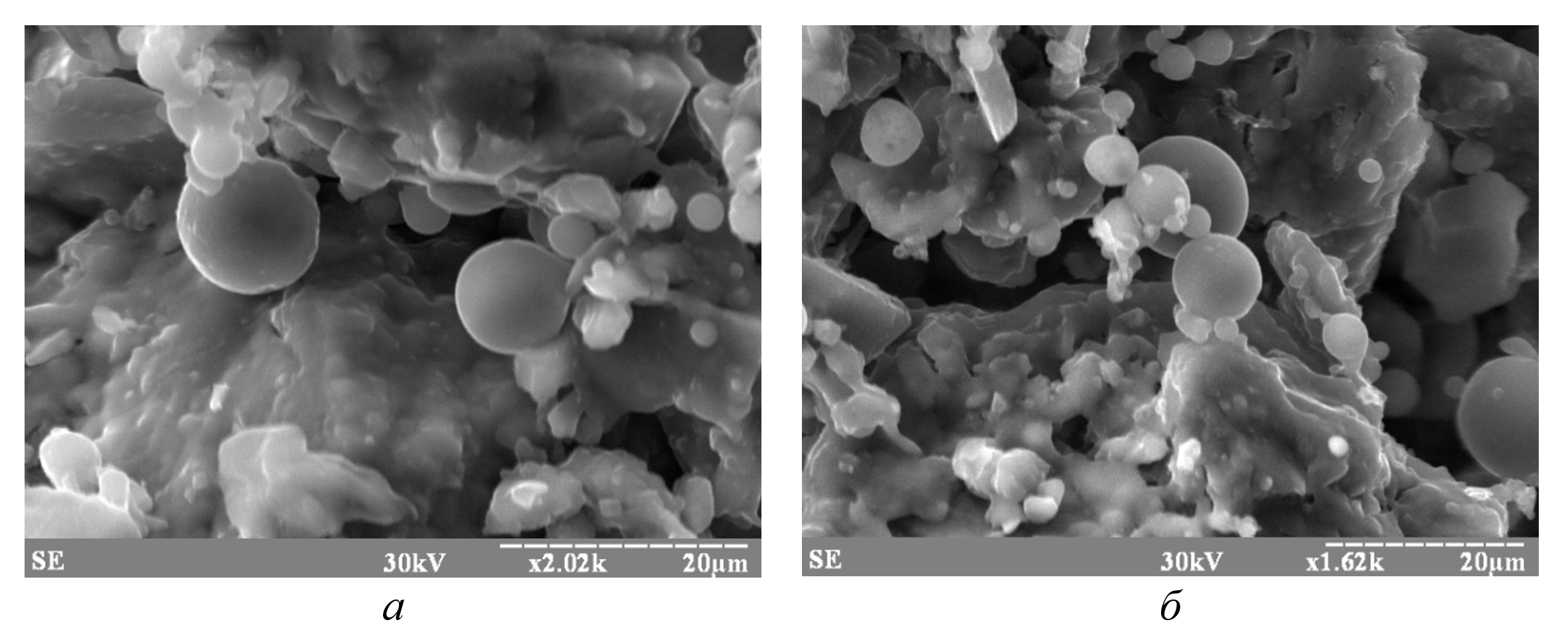

Рисунок 4 - Фотографии поверхностей сколов керамических изделий в участках взаимодействия силикатных и алюмосиликатных микросфер с зернами кварца и микроклина:

а - срастание микросфер золы-уноса с поверхностью зерна кварца; б - срастание микросфер золы-уноса с поверхностью зерна микроклина

Na(Mg,Al)2[Si4O10](OH)2*4H2O → Al2O3 + 4SiO2 + 2MgO + Na2O + 2H2O

монтмориллонит продукты термической диссоциации

2K,Al2[Al,Si3O10](OH)2 → 3Al2O3 + 6SiO2 + K2O + 2H2O

иллит продукты термической диссоциации

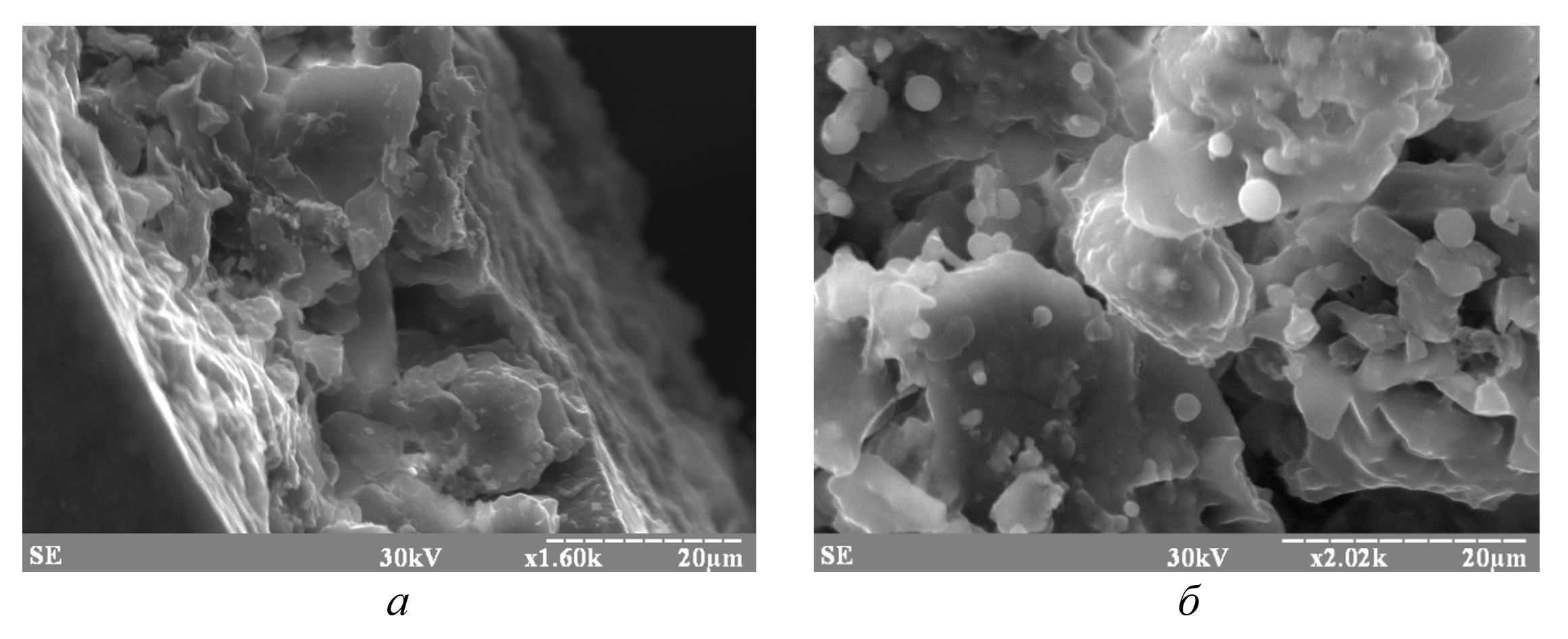

Кремнезем и глинозем, составляющие основу кислых расплавов, покрывают поверхности реликтов глинистых минералов тонкой пленкой, которая удерживается на твердых подложках за счет сил поверхностного натяжения. Судя по сглаживанию острых краевых граней минеральных частичек и формированию плавных округлых поверхностей, имеет место иммерсионное взаимодействие между гетерогенными фазами, когда вся поверхность твердого тела равномерно покрывается жидким расплавом. При этом, в точках соприкосновения твердых подложек друг с другом, расплав способен перемещаться с одной частицы на другую, образуя мостики.

Рисунок 5 - Фотографии поверхностей сколов поверхностей сколов керамических изделий в участках взаимодействия чешуек глинистых минералов на контактах базальных плоскостей и боковых сколов:

а - срастание чешуек глинистых минералов по контактам базальных плоскостей; б - срастание чешуек глинистых минералов по контактам боковых сколов (небазальных плоскостей)

В процессе обжига формованных изделий частички золы-уноса, обладающие химической совместимостью с материалами матрицы, начинают вступать в реакции взаимодействия с минералами глинистого сырья. В немалой степени этому способствует небольшая толщина стенок полых микросфер и их дефектность за счет многочисленных включений газовых пузырьков. Аморфное строение стекловидных частичек золы-уноса обуславливает отсутствие у них определенной точки плавления. При повышении температуры они постепенно разжижаются, переходя из твердого состояния в жидкое. Причем, этот процесс может протекать не одномоментно, а быть растянутым в некотором температурном интервале, в зависимости от внешних физико-химических факторов. Учитывая преобладание в составе керамической шихты низкообжиговых глинистых минералов и установленную температуру обжига изделий около 950оС, основным фактором, определяющим точку плавления микросфер золы-уноса в керамической шихте, будет являться поступление к их поверхности плавней. Исходя из минерального состава исходного глинистого сырья, выделение плавней в поровое пространство керамического черепка можно ожидать уже при температурах около 750оС. За счет разрушения кристаллической структуры из состава слоистых силикатов начинают выходить железо, магний, кальций и натрий. При температурах около 950оС, вследствие плавления поверхности зерен полевых шпатов, силикатный расплав обогащается калием. Все щелочные и щелочноземельные элементы, а также железо, в расплавах связываются с кислородом в оксидные формы (K2O, Na2O, CaO, MgO, Fe2O3). Особенностью этих элементов является способность снижать температуру перехода твердых минеральных зерен в жидкую фазу расплава , , . Наиболее эффективно низкотемпературное плавление протекает в точках соприкосновения силикатных микросфер с аморфизующимися частичками глинистых минералов и подплавленными поверхностями калиевых полевых шпатов.

Сплавление микросфер золы-уноса с глинистыми агрегатами происходит под действием сил поверхностного натяжения силикатного расплава, покрывающего поверхность аморфизующихся частичек глинистых минералов. При этом силикатные микросферы, несмотря на размягчение внешних оболочек, сохраняют свой внешний шаровидный облик. Деформация частичек золы-уноса происходят лишь в локальных участках, где микросферы прилегают друг к другу, образуя микроагломераты с плотной структурной упаковкой. Внутри группы микроагломератов стекловатые сферы наименьшего диаметра в первую очередь начинают разжижаться, частично переходя в жидкую фазу расплава. Это приводит к образованию агрегатных сростков сферических частичек золы-уноса. Подобные сростки образуются только на базальных поверхностях термически преобразующихся глинистых частичек. В случае соприкосновения микросфер с боковыми небазальными поверхностями слоистых алюмосиликатов, сферический облик золы-уноса практически не меняется. Вероятно, различная интенсивность плавления микросфер, при одинаковых температурах, обусловлена площадью их контактных взаимодействий с минеральным веществом керамической шихты. Чем больше площадь контактов соприкосновения, тем большая удельная поверхность сферических частиц входит в соприкосновения с силикатным расплавом, обогащенным плавнями, и тем интенсивнее идет процесс их перехода в жидкое состояние.

При взаимодействии с калиевыми полевыми шпатами, силикатные микросферы постепенно растворяются в пленке вязкого силикатного расплава, покрывающего поверхность зерен микроклина. При этом происходит деформирование внешнего сферического облика золовых частиц с переходом их в полусферы, осложняющих плоский рельеф сколов минеральных обломков. Ускоренному плавлению силикатных микросфер способствует обогащение вязко-жидкого расплава соединениями ионов калия, высвобождающихся из кристаллической решетки микроклина. Щелочной металл в составе кремнеземсодержащей жидкой стеклофазы понижает температуру плавления частичек золы-уноса, создавая условия для их более активного участия в процессах спекания керамической шихты. Несколько другая ситуация возникает на контактах зольных микросфер с поверхностью зерен кварца. Сам кварц, несмотря на полную химическую идентичность с золовыми частицами, плохо вступает с ними во взаимодействие. Это обусловлено тем, что минерал является относительно тугоплавким, с температурой плавления более 1713оС. При температуре обжига керамического черепка около 950оС на поверхности зерен кварца пленка силикатного расплава не образуется, стеклование поверхности минерала не происходит. Однако, слабые кристаллизационные контакты с силикатными микросферами могут формироваться за счет разрывов структурных связей между кремнекислородными тетраэдрами монослоев, слагающих каркас тонких стенок полых зольных частиц. Разрушение части химических связей в монослоях, создает некомпенсированные валентные мостики на периферии микросфер, а тепловое движение препятствует упорядочивающему действию коллективной сцепки. В точках контактных взаимодействий происходит смещение части аморфного кремнезема в сторону более твердых зерен кварца. Движущей силой процесса является межмолекулярное взаимодействие между поверхностями соприкасающихся твердых тел, обладающих сходными химическим составом. Аналогичный процесс протекает между контактирующими друг с другом силикатными микросферами. За счет снижения температуры начала плавления стеклофазы и ослабления структурных связей в мономолекулярных силикатных слоях тонких стенок микросфер, поверхности твердых частичек золы-уноса срастаются между собой под влиянием плавней, понижающих вязкость расплава. На контактах твердых тел стекловидный расплав разъедает стенки микросфер, вовлекая кремнезем в процесс плавления. При этом частички золы-уноса переходят в пиропластическое состояние, при котором на фоне размягчения твердые тела сохраняют свой сферический облик, срастаясь только по контактам.

Таким образом, структурные компоненты золошлаковой добавки при плавлении увеличивают долю силикатного расплава в керамическом черепке, создают кристаллизационные «мостики» на контактах между твердыми телами, армируют каркас пор, образующихся при огневой усадке изделий, повышают плотность структурных связей между минеральными зернами.

4. Заключение

Электронно-микроскопические исследования поверхности сколов керамических черепков, изготовленных из глинистой шихты с добавкой золошлаковых отходов, показали, что золовая добавка оказывает существенное влияние на процессы спекания глинистой шихты. Наиболее активно с минеральными компонентами шихты взаимодействуют силикатные микросферы золы-уноса, представляющие собой полые стекловидные шарики микронной размерности с тонкими стенками, образуемыми аморфным кремнеземом. На этапе формования изделий большая часть тонкодисперсных частиц золошлаковых отходов под действием механических давлений перемещается в пластичной глинистой массе от периферии к центру. За счет вхождения в межзерновое пространство обломочных минеральных зерен микросферы золы-уноса выполняю функцию матрикса, разубоживающего глинистое вещество шихты. В результате этого уменьшается чувствительность глинистого сырья к сушке и обжигу, снижается общая усадка изделий. То есть, золошлаковая добавка на начальных этапах работает как отощитель. При обжиге изделий силикатные микросферы размягчаются, аморфное вещество тонких внешних стенок постепенно переходит из твердого состояния в жидкий расплав. Фазовый переход осуществляется под влиянием оксидов железа, а также щелочных и щелочноземельных металлов, обладающих способностью понижать температуру плавления минерального вещества. Плавни поступают в силикатные расплавы из разрушающихся кристаллических структур аморфизирующихся глинистых минералов и полевых шпатов. Небольшая толщина стенок полых микросфер и их дефектность обуславливают способность частичек золы-уноса вступать в реакционные взаимодействия как между собой, так с подплавленными поверхностями минеральных зерен. С агрегатами термически преобразованных глинистых минералов силикатные микросферы образуют точечные кристаллизационные контакты, практически не меняя свой шаровидный облик. На контактах с полевыми шпатами, поверхности которых окружены щелочным силикатным расплавом, плавление микросфер происходит более интенсивно. В результате стекловидные шарики золы-уноса меняют свою форму, большая часть из них трансформируется в полусферы. Лишь с зернами кварца частицы золовой добавки проявляют слабые взаимодействия, что обусловлено относительной тугоплавкостью минерала.

Полученные результаты являются научной основой для оптимизации технологий обжига керамической шихты. Зная особенности плавления микросфер золы-уноса и их взаимодействия с минеральным веществом глин, можно подобрать температуру обжига керамического черепка, при которой достигается наибольшая эффективность золовой добавки. Кроме того, исследования показывают возможность модифицировать глинистые смеси, вводя совместно с микросферами золы-уноса дополнительные плавни, как в виде дезинтегрированных полевых шпатов, так и в виде химических добавок.