ОПТИМИЗАЦИЯ СОСТАВА МИКРОСТРУКТУРЫ АСФАЛЬТОБЕТОНА, ДИСПЕРСНО-АРМИРОВАННОГО ХРИЗОТИЛ-АСБЕСТОВЫМИ ВОЛОКНАМИ

ОПТИМИЗАЦИЯ СОСТАВА МИКРОСТРУКТУРЫ АСФАЛЬТОБЕТОНА, ДИСПЕРСНО-АРМИРОВАННОГО ХРИЗОТИЛ-АСБЕСТОВЫМИ ВОЛОКНАМИ

Аннотация

В статье рассматривается возможность повышения деформационно-прочностных свойств микроструктуры асфальтобетона введением хризотил-асбестовых волокон в асфальтовяжущее вещество. Доказано, что введение в асфальтовяжущие хризотил-асбестовых волокон марок А-6К-30 и А-4-40 до 1,5% позволило повысить прочность образцов асфальтовяжущих при сжатии на 8–10% и на растяжении при изгибе более чем в 1,5 раза. Показано, что использование хризотиловых волокон повышенной длины марки А-4-40 положительно влияет на прочность при растяжении, однако снижаются показатели прочности при сжатии. Выполнен расчёт оптимизации системы «битум БНД 70/100 — хризотил-асбестовые волокна марки А-6К-30 — известняковый минеральный порошок». Оптимальная концентрация хризотил-асбестовых волокон составила 1…1,1%, оптимальная концентрация битума — 16,7…17,2%.

1. Введение

Дисперсное армирование асфальтобетонов является перспективным направлением развития технологии производства дорожно-строительных материалов. Повышенные эксплуатационные характеристики, такие как более высокая трещиностойкость, усталостная долговечность и сопротивление колееобразованию, делают армированные асфальтобетоны эффективным решением для строительства и реконструкции дорожных покрытий, эксплуатируемых в условиях интенсивных транспортных нагрузок и неблагоприятных климатических условий

, . Армирование асфальтобетонных покрытий позволяет не только продлить срок службы дорожного полотна, но и снизить затраты на его содержание и ремонт в долгосрочной перспективе.Основополагающий принцип армирования асфальтобетонных смесей состоит в создании трехмерной армирующей структуры, образованной дискретными волокнами, равномерно распределенными в объёме материала. Эта сеть должна препятствовать образованию и развитию микротрещин, перераспределять напряжения и повышать сопротивление деформациям, вызванным как статическими, так и динамическими нагрузками. Эффективность армирования определяется комплексом параметров, таких как: состав волокна, его геометрические характеристики (длина, поперечное сечение, конфигурация), концентрация волокон в смеси, их ориентация в пространстве и прочность сцепления между волокном и битумным вяжущим

, .Учитывая, что асфальтовяжущее вещество составляет свыше 90% объемной доли асфальтобетонной смеси, а образование микротрещин преимущественно локализуется в пленке органического вяжущего и в области его взаимодействия с минеральным наполнителем, представляет научный интерес исследование влияния различных типов волокон на деформационные и прочностные характеристики микроструктуры асфальтобетона

, . Данный подход позволит оптимизировать состав дисперсно-армированных асфальтобетонных смесей и повысить их долговечность .На данный момент остаются не сформулированными методологические положения формирования оптимальной микроструктуры дорожных асфальтобетонов, армированных хризотил-асбестовыми волокнами. Не исследованы деформационно-прочностные характеристики микроструктуры асфальтобетонов, армированной волокнами хризотил-асбеста.

Цель работы: изучение влияния хризотил-асбестовых волокон марок А-6К-30 и А-4-40 на деформационно-прочностные свойства дисперсно-армированного асфальтовяжущего вещества и определение оптимального концентрационного отношения в системе «битум — армирующее волокно-минеральный порошок», обеспечивающего максимальные значения деформационно-прочностных свойств дисперсно-армированного асфальтовяжущего.

Научная новизна выполненных исследований заключается в исследовании влияния хризотил-асбестовых волокон на деформационно-прочностные свойства микроструктуры асфальтобетона. Главное отличие от ранее выполненных работ по дисперсно-армированным асфальтобетонам является исследование геометрически правильных, уплотнённых образцов асфальтовяжущего вещества. Данный подход позволил перевести органическое вяжущее в асфальтовяжущем веществе в структурированное состояние, что соответствует состоянию нефтяных дорожных битумов в уплотненном асфальтобетоне. При этом, в отличие от асфальтобетона, асфальтовяжущее вещество имеет максимально однородную структуру, представленную только двумя компонентами (битум и минеральный порошок), что даёт возможность максимально точно исследовать влияние дисперсных волокон или полимерных модификаторов на свойства микроструктуры асфальтобетона.

2. Методы и принципы исследования

В качестве объектов исследования приняты:

1. Нефтяной дорожный битум марки БНД 70/100.

2. Минеральный порошок (МП) известняковый. Удельная поверхность — 400 м2/кг; средняя плотность — 2715 г/см3; пустотность — 31,8% по объему; битумоёмкость — 50,5 г/100 см3.

3. Хризотил-асбестовые волокна по ГОСТ 12871-93 марки А-6К-30 (длина от 0,1 до 2 мм, диаметром 5…100 мкм) и А-4-40 (длина от 0,5 до 4 мм и диаметром 5…100 мкм, прочность на разрыв — более 3000 МПа)

.Исследования выполняли на стандартных цилиндрических образцах диаметром 50 мм и балочках с размерами 160×40×40 мм. Изготовление образцов, осуществлялось согласно ГОСТ 12801-98: подогрев минерального порошка до температуры 150 °С, введение армирующих волокон, перемешивание сухой смеси, вливание в смесь подогретого битума, перемешивание. Уплотнение производили при давлении 10 МПа в течение 3 минут.

При испытании образцов на сжатие и изгиб скорость поднятия плиты гидравлического пресса составляла 3 мм в минуту. В каждой серии при исследовании деформационно-прочностных свойств образцов асфальтовяжущих одной системы испытанию подвергали 4 образца.

3. Основные результаты

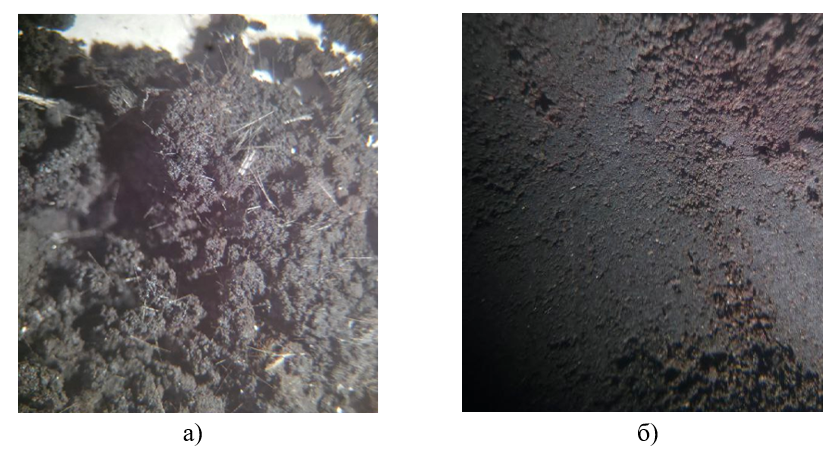

Армирующие волокна, такие как стекловолокно, базальтовые, полиамидные волокна и др. с длиной более 5–10 мм вызывают комкование волокон в асфальтовяжущем при перемешивании. Главным недостатком длинных волокон является сложность равномерного распределения армирующих волокон при перемешивании смеси

. При введении битума в смесь, например, стекловолокна, армирующие волокна стремятся скомкаться в один пучок, который простым механическим перемешиванием тяжело распределить по всей смеси асфальтовяжущего. Некоторые волокна остаются свободными (не покрытые битумом) (рис. 1 а), вследствие чего прочностные характеристики дисперсно-армированных асфальтовяжущих снижаются.

Рисунок 1 - Фотографии смеси асфальтовяжущего вещества под микроскопом МБС-9 с 14-кратным увеличением:

а - армированного стекловолокном (длина волокон более 10 мм) и смеси; б - армированного хризотил-асбестовыми волокнами марки А-6К-30

Сравнительно небольшая длина марочных хризотиловых волокон (в среднем 0,5…1 мм) и, в связи с этим, почти порошковообразная структура А-6К-30 позволяет максимально качественно распределить волокна в смеси асфальтовяжущего. Создаётся наиболее однородная структура смеси асфальтовяжущего (рис. 1 б). Прочность на разрыв волокон хризотил-асбеста составляет более 300 МПа. Благодаря этому волокна хризотил-асбеста способствуют значительному повышению предела прочности асфальтовяжущего или асфальтобетона на растяжение при изгибе

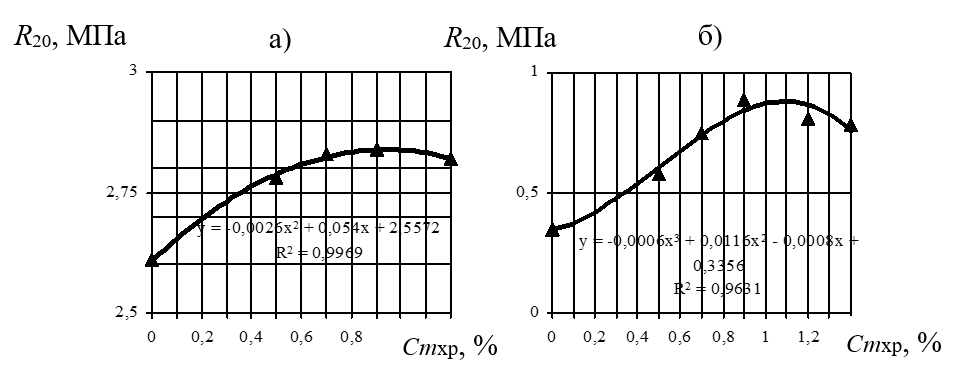

. Волокна хризотила создают связи не только с соседними частицами минерального порошка, но также и связи вторых, третьих и более порядков (волокно длиной 1 мм может обеспечить связь минимум с пятнадцатью частицами МП) .Введение в асфальтовяжущие хризотиласбестовых волокон марки А-6К-30 до 1,5% позволило повысить прочность образцов асфальтовяжущих при сжатии на 10% (рис. 2 а) и на растяжении при изгибе более чем в 1,5 раза (рис. 2 б).

Рисунок 2 - Зависимость предела прочности асфальтовяжущего при сжатии (а) и на растяжение при изгибе (б) при 20 °С (R20) от массовой концентрации хризотиласбестовых волокон марки А-6К-30 (Сmхр)

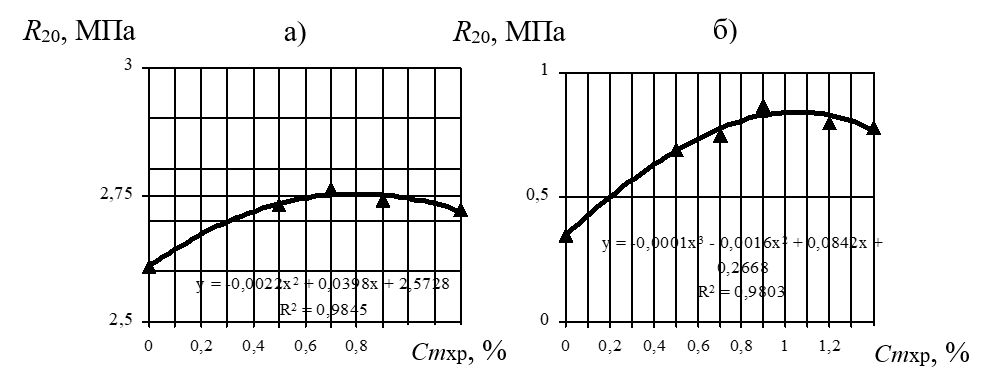

Рисунок 3 - Зависимость предела прочности асфальтовяжущих при сжатии (а) и на растяжение при изгибе (б) при 20 °С (R20) от массовой концентрации хризотиласбестовых волокон марки А-4-40 (Сmхр)

Использование дисперсной арматуры повышает битумоёмкость смеси, в связи с этим требуется постоянное регулирование концентрации органического вяжущего. Для получения наиболее точного концентрационного соотношения компонентов в дисперсно-армированном асфальтовяжущем веществе целесообразно выполнить оптимизацию состава методом экспериментально-статистического планирования эксперимента.

Составлен композиционный несимметричный план на трех целочисленных уровнях (-1; 0; +1) с коэффициентом корреляции между факторами ri, j < 0,1; i, j = 1, 2, 3 и i ≠ j. Факторы варьирования для исследуемых систем: концентрация армирующей добавки (% от массы МП), содержание битума БНД 70/100 (% свыше массы МП).

Регрессионный анализ выполнен в программе PlanExp B-D13 с построением графиков функций отклика. Предел прочности асфальтовяжущих при сжатии при 20 °С и предел прочности на растяжение при изгибе при 20 °С аппроксимированы полиномами второй степени.

Оптимальные концентрации для каждой из исследуемых систем определяли через область допустимых значений факторов Х1, Х2. Эти области ограничены поверхностями уровня функций отклика по каждому из параметров оптимизации (таблица 1). Для определения направления ограничения для каждой функции отклика приняты значения в допустимой области, близкие к граничным. По программе исследований для указанных двух значений каждого из параметров оптимизации (Y1, Y2) были рассчитаны значения факторов Х1, Х2, удовлетворяющих уравнению функций отклика для каждой из двух систем.

Факторы варьирования системы «битум БНД 70/100 — хризотил-асбестовые волокна марки А-6К-30 — известняковый минеральный порошок» приведены в таблице 1.

Таблица 1 - Значение факторов варьирования, действующих на систему «битум БНД 70/100 – хризотил-асбестовые волокна марки А-6К-30 – известняковый минеральный порошок»

№ п/п | Код фактора | Физический смысл фактора | Единица измерения | Интервал варьирования | – 1 уровень | 0 уровень | +1 уровень |

1 | X1 | Содержание хризотила марки А-6К-30 | % | 0,2 | 0,8 | 1,0 | 1,2 |

2 | X2 | Нефтяной дорожный битум | % | 2 | 14 | 16 | 18 |

В таблице 2 приведены параметры оптимизации системы «битум БНД 70/100 — хризотил-асбестовые волокна марки А-6К-30 — известняковый минеральный порошок».

Таблица 2 - Параметры оптимизации и их предельные значения

№ п/п | Код параметра оптимизации | Физический смысл параметра оптимизации | Размерность | Граничное значение функции отклика |

1 | Y1 | Предел прочности при сжатии при 20 °С | МПа | Не менее 2,89 МПа |

2 | Y2 | Предел прочности на растяжение при изгибе при 20 °С | МПа | Не менее 0,88 МПа |

Матрица планирования и результаты эксперимента приведены в таблице 3.

Таблица 3 - Матрица планирования и результаты эксперимента

№ п/п | Х1 | Х2 | Х1, % хризотила марки А-6К-30 | Х2, % битума | Y1, R20сж, МПа (средние значения) | Y2 R20изг, МПа (средние значения) |

1 | 0 | 0 | 1,0 | 16 | 2,73 | 0,88 |

2 | + | + | 1,2 | 18 | 2,72 | 0,75 |

3 | – | – | 0,8 | 14 | 2,55 | 0,32 |

4 | 0 | + | 1,0 | 18 | 2,71 | 0,74 |

5 | 0 | – | 1,0 | 14 | 2,67 | 0,52 |

6 | + | 0 | 1,2 | 16 | 2,75 | 0,64 |

7 | – | 0 | 0,8 | 16 | 2,68 | 0,82 |

8 | + | – | 1,2 | 14 | 2,34 | 0,31 |

9 | – | + | 0,8 | 18 | 2,59 | 0,52 |

Полученные уравнения регрессии проверены на адекватность и удовлетворяют критерию Фишера. В каждой точке плана было по четыре исследуемых образца асфальтовяжущего.

Уравнения функции отклика:

Y1= 2,883 + 0,019Х1+ 0,154Х2– 0,036Х12– 0,022Х22+ 0,092Х1Х2, (1)

Дисперсия адекватности данной математической модели — 0,005; табличное значение критерия Фишера: Fтабл = 4,35; расчетное значение критерия Фишера: F = 4 .

Y2= 0,961 + 0,015Х1+ 0,152Х2– 0,139Х12– 0,271Х22+0,036Х1Х2. (2)

Дисперсия адекватности данной математической модели – 0,004; табличное значение критерия Фишера: Fтабл = 4,35; расчетное значение критерия Фишера: F = 3.

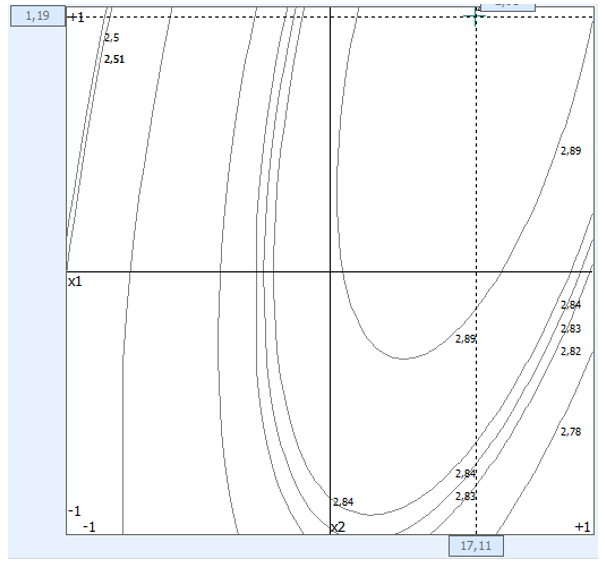

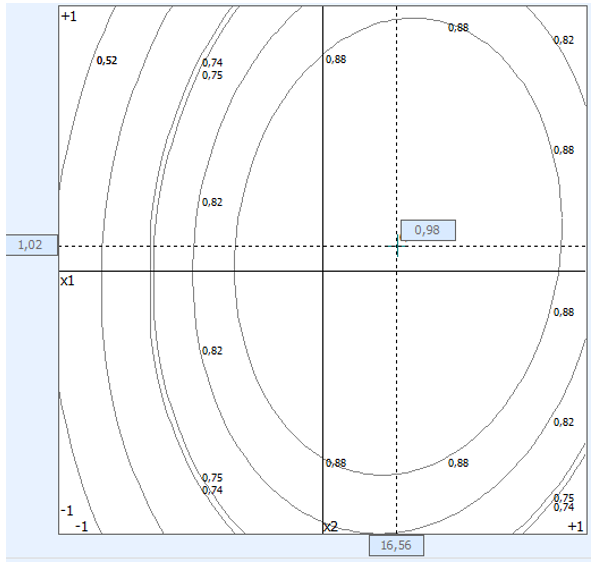

Графические интерпретации полученных уравнений функций отклика (1) и (2) приведены на рисунках 4 и 5.

Рисунок 4 - Геометрическая интерпретация уравнения (1), характеризующего изменение предела прочности асфальтовяжущего при сжатии при 20°С (R20сж) от действующих факторов

Рисунок 5 - Геометрическая интерпретация уравнения (2), характеризующего изменение предела прочности асфальтовяжущего на растяжение при изгибе при 20°С (R20изг) от действующих факторов

4. Заключение

Экспериментально доказано, что введение в асфальтовяжущие хризотил-асбестовых волокон марок А-6К-30 и А-4-40 до 1,5% позволило повысить прочность образцов асфальтовяжущих при сжатии на 8–10% и на растяжении при изгибе более чем в 1,5 раза.

Показано, что использование хризотил-асбестовых волокон повышенной длины (марка А-4-40) не снижает прочность на растяжение при изгибе, однако показатели прочности при сжатии падают на 4%.

Выполнен расчёт оптимизации системы «битум БНД 70/100 — хризотил-асбестовые волокна марки А-6К-30 — известняковый минеральный порошок». Установлено, что оптимальная концентрация хризотил-асбестовых волокон составила 1…1,1%, оптимальная концентрация битума — 16,7…17,2%.

Выполненные исследования показывают «чувствительность» микроструктуры асфальтобетона к длине волокон и их концентрации. Комки и не распределившиеся пучки с диаметром более 30 мкм волокон хризотила марки А-4-40 раздвигают зерна минерального порошка, тем самым ослабляя или разрушая ориентированный слой битума на поверхности минерального порошка и хризотил-асбестовых волокон, что приводит к снижению прочности при сжатии. Данный отрицательный эффект наиболее заметен при армировании асфальтовяжущего волокнами длиной более 10 мм. Возможно, данный эффект не так выражается в традиционной асфальтобетонной смеси, где волокна перенаправляются не только на микро-, но и на мезо- и макроструктуры, что создаёт основу для наших дальнейших исследований.